TRASMETTITORE DI PRESSIONE: I PRINCIPI DI FUNZIONAMENTO

La pressione è un parametro cruciale nei processi industriali e esistono diversi appositi strumenti per rilevare questa variabile, come manometri, trasduttori di pressione e trasmettitori di pressione. La scelta dell’apparecchio più adatto dipende dai livelli di temperatura del fluido, dal tipo di processo, dal campo di misura e dall’accuratezza desiderata.

Nell’ottica di automatizzare e ottimizzare la produttività e il controllo di processo, è fondamentale comprendere il funzionamento del trasmettitore di pressione, uno strumento particolarmente utile nella misurazione di questo importante parametro. I trasmettitori di pressione, infatti, sono essenziali perché consentono di ottenere dati accurati e in tempo reale sulla pressione dei fluidi o dei gas all’interno dei sistemi, permettendo di mantenere l’efficienza, la sicurezza e l’affidabilità delle operazioni e dei processi industriali.

In questo articolo tratteremo i principi di misurazione della pressione, così come il funzionamento dei trasmettitori di pressione assoluta, relativa e differenziale.

COS’È LA PRESSIONE E COME POSSIAMO MISURARLA

La pressione è una grandezza fisica la cui definizione è data dal rapporto tra il modulo della forza agente e l’area della superficie su cui agisce.

Viene espressa dalla formula: p = F/S (p = Pressione; F = Forza; S = Superfice)

Nel sistema internazionale la sua unità di misura è il pascal (Pa), cioè N/m2 (N = Newton; m2 = metri quadri), tuttavia la possiamo trovare indicata con moltissime altre unità di misura.

La misurazione della pressione può essere relativa, assoluta o differenziale:

- relativa, dove lo zero è riferito alla pressione atmosferica assoluta

- assoluta, in questo caso lo zero è riferito al vuoto

- differenziale se si misura la differenza tra due pressioni

PRINCIPI DI MISURAZIONE DELLA PRESSIONE ALL’INTERNO DI UN PROCESSO

Misurare la pressione nei processi è possibile grazie ai sensori di pressione, che forniscono in uscita un segnale elettrico. I sensori di tipo piezoresistivi, che sono i più utilizzati, misurano la resistenza elettrica in Ohm, che è direttamente proporzionale alla pressione. I sensori capacitivi utilizzano un diaframma come condensatore, esposto da un lato alla pressione di riferimento e dall’altro alla pressione del processo, generando variazioni di capacità elettrica proporzionali alla pressione.

IL FUNZIONAMENTO DEL TRASMETTITORE DI PRESSIONE

In cosa consiste il funzionamento di un trasmettitore di pressione? Questi strumenti generano segnali ottimizzati in tensione, milliampere o digitali, garantendo misurazioni precise e affidabili. La compensazione, la linearizzazione e l’amplificazione del segnale permettono la compatibilità e la comunicazione con il sistema di controllo di processo, consentendo il monitoraggio completo di tutto il processo, inclusa la rilevazione di altre variabili come la temperatura.

Vediamo nel dettaglio quali componenti e passaggi prevede il funzionamento di un trasmettitore di pressione:

- Sensore di pressione: il cuore del trasmettitore è il sensore di pressione. Esistono vari tipi di sensori di pressione, ma uno dei più comuni è il sensore a cella di carico. Questo sensore contiene un elemento elastico (membrana o diaframma) che si deforma in risposta alla pressione applicata.

- Trasduzione del segnale: la variazione elettrica prodotta dal sensore di pressione deve essere convertita in un segnale standardizzato e utilizzabile. Di solito, il segnale di uscita è un segnale analogico come 4-20 mA o 0-10 V, ma alcuni trasmettitori possono anche utilizzare segnali digitali come HART o Modbus.

- Amplificazione e compensazione: il segnale generato dal sensore potrebbe essere troppo debole o influenzato da fattori ambientali come la temperatura. Pertanto, il trasmettitore amplifica il segnale e può anche compensare gli effetti della temperatura per garantire accuratezza e stabilità delle misurazioni.

- Conversione e visualizzazione: in alcuni casi, il segnale analogico viene convertito in segnale digitale per l’elaborazione da parte dei sistemi di controllo o per la visualizzazione su dispositivi di monitoraggio come indicatori digitali.

- Trasmissione del segnale: il segnale di pressione, sia analogico che digitale, viene quindi trasmesso ai sistemi di controllo o alle interfacce di monitoraggio centralizzate. Questi sistemi possono poi prendere decisioni in base alle letture di pressione e regolare i processi industriali di conseguenza.

LE DIVERSE TIPOLOGIE DI TRASMETTITORI DI PRESSIONE

I trasmettitori di pressione non sono tutti uguali, ma possono differenziarsi per il tipo di pressione misurata (relativa, assoluta o differenziale), per la modalità di calibrazione e per il segnale in uscita (Volt, mA o digitale). Per questo, la scelta dello strumento più adatto per una determinata applicazione richiede una valutazione di questi elementi.

Per processi industriali, i misuratori di pressione relativa sono spesso preferiti, per processi indipendenti dalla pressione ambientale.

Un misuratore di pressione assoluta può essere più adatto se si desidera considerare la pressione ambiente.

I misuratori di pressione differenziale misurano la differenza di pressione rilevata in due punti e sono particolarmente indicati per misurare il livello in serbatoi o la portata all’interno delle tubature.

Vista la complessità dei processi industriali, è essenziale utilizzare strumenti che offrano la possibilità di una calibrazione adatta all’applicazione, consentendo la regolazione dello zero e molteplici curve di calibrazione.

Il segnale in mV è meno disturbato dalle interferenze rispetto all’uscita in tensione e viaggia a maggiori distanze, ma non fornisce informazioni sulla temperatura. I segnali digitali offrono la possibilità di fornire ulteriori informazioni oltre alla pressione.

L’INNOVATIVA TECNOLOGIA FOXCAL™

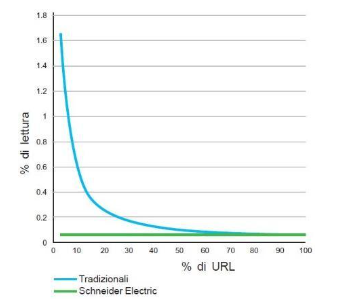

Mentre i fornitori convenzionali tendono a impiegare un metodo statico di calibrazione a 2 punti, Schneider Electric si distingue per l’innovativa tecnologia dinamica FoxCal™. Questa incorpora ben 11 curve di calibrazione all’interno di un singolo trasmettitore, consentendo una memorizzazione permanente di dati fino a 10 volte superiori nella memoria del sensore. La tecnologia FoxCal™ rappresenta sul mercato la soluzione in grado di garantire la massima precisione possibile. Grazie a questo sistema all’avanguardia, i trasmettitori possono impostare in automatico la migliore curva di calibrazione in base all’input del trasmettitore stesso.

FOXBORO Serie S

Questa gamma svolge il lavoro di 2 o più trasmettitori. Ecco le sue caratteristiche uniche:

- turn Down 400:1

- tempo di risposta 100 msec

- 11 curve di calibrazione e scelta automatica della curva migliore (Fox Cal Technology)

- un solo modello installato

- riduzione dello stock di magazzino

- garanzia di funzionamento 5 anni