CONTROLLO DI PROCESSO IN IMPIANTI INDUSTRIALI: FUNZIONAMENTO, VARIABILI E STRUMENTI

INTRODUZIONE

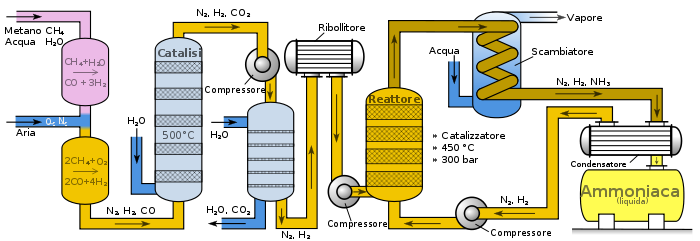

Un impianto chimico è un sito di produzione industriale, dove vengono trattate sostanze chimiche in larga scala.

L’impianto è costituito da un insieme di apparecchiature presenti anche in altre tipologie di impianto e settori industriali, come la Raffinazione del Petrolio, l’industria Farmaceutica, l’industria Alimentare, le Centrali per la produzione di Energia Elettrica, il Trattamento Acque, ecc.

Le apparecchiature prevalentemente utilizzate nei settori menzionati sono le seguenti:

● Assorbitori ●Colonne di Distillazione ●Compressori ●Evaporatori ●Filtropresse ●Miscelatori ●Reattori ●Scambiatori di Calore ●Soffianti ●Stripper ….

All’interno di tali apparecchiature avvengono le reazioni necessarie per l’ottenimento del prodotto finale desiderato, creato partendo dalla materia prima che viene trasformata passando attraverso diversi prodotti intermedi.

Altri componenti ausiliari, necessari per il funzionamento e l’ottimizzazione dell’impianto, possono essere:

● Pompe ● Valvole ● Misuratori di grandezze fisiche ● Trasduttori di segnale

● Tubazioni ● Raccordi ● Filtri ● Lubrificatori ● Riduttore di pressione ……

CONTROLLO DI PROCESSO: DEFINIZIONE

Secondo la definizione, il controllo di processo comprende tutte le azioni che permettono di monitorare in maniera continua e costante un processo di produzione in un impianto industriale, così da ottenere il livello produttivo desiderato in termini qualitativi e quantitativi, rispondere alle esigenze di sicurezza dell’ambiente di lavoro e salvaguardare l’ambiente. Il controllo di processo è quindi una procedura di continuo monitoraggio e regolazione delle variabili di processo di produzione industriale, al fine di ridurre gli errori e aumentare l’efficienza del processo nel suo complesso.

Il controllo di processo può essere effettuato impiegando sistemi di automazione, che consentono di raccogliere dati e analizzarli, per poi intraprendere azioni di controllo in tempo reale.

Nello specifico, un controllo di processo automatizzato è fondamentale per il funzionamento sicuro di impianti chimici e/o di raffinazione.

Ecco alcuni dei principali motivi per cui il controllo di processo è così essenziale:

- consente di stabilizzare il processo, per evitare gravi malfunzionamenti;

- garantisce la regolarità del processo, per scongiurarne l’arresto;

- permette di ridurre l’impatto ambientale del processo;

- consente di evitare il funzionamento manuale;

- assicura una qualità ottimale del prodotto;

- permette di raggiungere il tasso di produzione dell’impianto desiderato.

L’AUTOMAZIONE DEL CONTROLLO DI PROCESSO

Come già anticipato, l’automazione del controllo di processo è fondamentale per il funzionamento degli impianti in modo sicuro, e per garantire un ritorno economico.

Il funzionamento dell’impianto, attraverso le apparecchiature descritte, è poi condizionato da variabili, eventi interni al processo, o cause esterne che possono essere variabili nel tempo. Questo comporta che la conduzione dell’impianto, finalizzata all’ottenimento delle migliori prestazioni, deve rispettare le condizioni operative di progetto; mentre la gestione dell’impianto in condizioni alternative, dettate da esigenze di processo, deve avvenire solo dopo un’attenta valutazione tecnica, che metta in evidenza eventuali adeguamenti e/o cambiamenti del processo e delle relative apparecchiature.

Alcuni parametri fondamentali da rispettare sono:

Processo stabile. Spesso i processi sono instabili, e pertanto è necessario intervenire con controlli di retroazione, ovvero con appositi loop che rendono il processo stabile, attraverso retroazioni che vanno a intervenire su dispositivi di regolazione delle variabili di processo.

Basso impatto ambientale. Il sistema di controllo deve essere progettato con criteri che riducono al minimo i danni all’ambiente, ottimizzando le lavorazioni delle materie prime, evitando la produzione di scarti nocivi.

Prodotto qualitativo. Il controllo di processo ha inoltre il compito di garantire un adeguato livello di qualità del prodotto finale, e che lo stesso sia omogeneo sulla produzione.

Capacità produttiva. Il controllo di processo deve consentire di regolare il flusso di produzione in accordo alle necessità produttive del prodotto specifico.

La complessità degli impianti rende oggi indispensabile un sistema di controllo ed un’automazione adeguata. Per questo sistemi di controllo di processo automatici si rivelano fondamentali.

In rari casi si può pensare ad una conduzione manuale del processo, che inevitabilmente risulterebbe economicamente non conveniente sia per la qualità del prodotto finale, che per il numero elevato di operatori richiesti, con elevati costi di manodopera.

VARIABILI DI PROCESSO (*)

Cosa si intende per processo? Nell’impiantistica chimica, il termine processo indica un insieme di operazioni eseguite su una determinata quantità di materia con l’obiettivo di modificarne totalmente o parzialmente alcune proprietà, quali la composizione chimica, le caratteristiche fisiche, il contenuto di energia, ecc.).

Qualsiasi processo è descrivibile da grandezze fisiche: alcune restano costanti, in quanto riguardano la geometria o modalità costruttive delle apparecchiature utilizzate, oppure identificano caratteristiche del materiale impiegato che non sono oggetto di modifiche a causa del processo stesso.

Altre grandezze, invece, nel corso del processo possono cambiare il proprio valore e per questo rappresentano le cosiddette variabili di processo.

Le variabili di processo si distinguono in tre gruppi:

- Variabili di Disturbo: sono quelle grandezze il cui valore può cambiare in modo imprevedibile, per cause che non dipendono dalla volontà del gestore del processo.

- Variabili Controllate: sono le grandezze la cui variazione (dovuta al cambiamento subito dalle variabili di disturbo) deve essere attentamente monitorata.

Dal valore assunto da tali variabili dipende infatti l’efficacia del processo stesso in termini del raggiungimento degli obiettivi prefissati.

- Variabili Manipolate: costituiscono le grandezze su cui si può intervenire e, se opportunamente modificate, permettono di riportare al valore originario (relativo al periodo antecedente alla manifestazione del disturbo) le variabili controllate.

Tale valore viene detto Set-Point e viene fissato in base alle necessità che il processo deve soddisfare, oppure in relazione ai limiti delle macchine utilizzate, o ancora sulla base di considerazioni di convenienza economica.

In sostanza, i sistemi di controllo di processo automatici sono apparecchiature che hanno l’obiettivo di mantenere una variabile controllata sul suo valore di Set-Point anche quando si verificano disturbi.

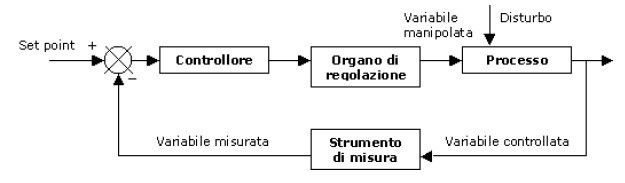

Essi sono composti sinteticamente da tre elementi:

- Strumento di Misura: ha la funzione di definire in ogni momento il valore assunto dalla variabile controllata.

- Controllore: calcola l’errore confrontando il valore rilevato dallo strumento di misura con quello impostato di Set-Point.

Nel caso l’errore sia diverso da zero, il controllore agisce secondo una certa legge sul terzo elemento del sistema di controllo.

- Elemento finale di controllo (organo finale di regolazione). Solitamente prevede due parti: la prima (attuatore o servomotore) riceve il segnale dal controllore e modifica quindi lo stato della seconda, che quasi sempre è una valvola di regolazione.

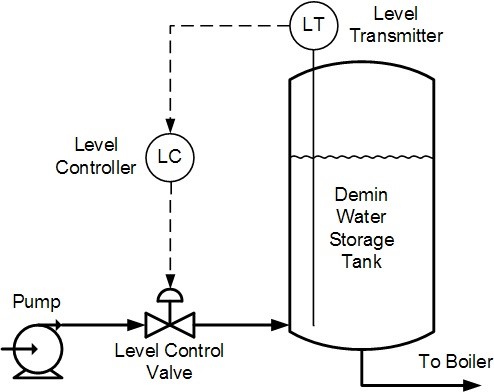

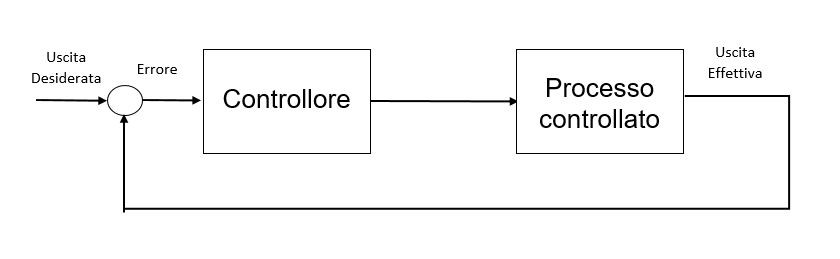

La disposizione di questi elementi nello schema classico di un controllo ad anello chiuso (closed loop) – detto anche controllo a retroazione (feedback) – può essere rappresentata come in figura:

Demi Water Level = Variabile controllata

LT = Strumento di misura

LC = Controllore

Control Valve = Elemento finale di controllo

Si noti tuttavia che, anche se il controllo feedback è quello universalmente più adoperato, in alcuni casi può presentare dei limiti.

Ciò si verifica soprattutto quando la misura della variabile controllata richiede un certo intervallo di tempo per cui la risposta del sistema avviene con ritardo rispetto al disturbo.

In questo caso può essere maggiormente conveniente optare per un controllo ad anello aperto (open loop), in cui è la variabile di disturbo ad essere misurata, mentre il controllore agisce sempre sulla variabile manipolata tramite l’elemento finale.

Regolazione ad anello aperto

Regolazione ad anello chiuso

(*) Tratto da: I Controllori Automatici – ITT BASILIO FOCACCIA

STRUMENTAZIONE DI PROCESSO

Il “Controllo” nei processi industriali rappresenta un insieme di tecniche e soluzioni per consentire all’impianto di svolgere funzioni in modo automatico.

La strumentazione di processo (o strumentazione di controllo) rende oggi possibile realizzare le tecniche e soluzioni citate, consentendo regolazioni complesse altrimenti non implementabili.

La strumentazione è rappresentata prevalentemente dall’insieme di Regolatori, Sensori di Misura, Attuatori e Controllori del processo stesso.

La combinazione di più dispositivi consente di creare catene di regolazione e controllo, dette anche “Loop di Regolazione“.

La strumentazione di processo è utilizzata maggiormente nei settori della Chimica, Petrolchimica, Farmaceutica, Alimentare, Produzione di Energia, Trattamento Acque, ecc.

Sono questi ambienti che richiedono la regolazione dei valori di parametri fisici e/o chimici, per consentire l’efficienza degli impianti e produrre ciò per cui sono stati progettati.

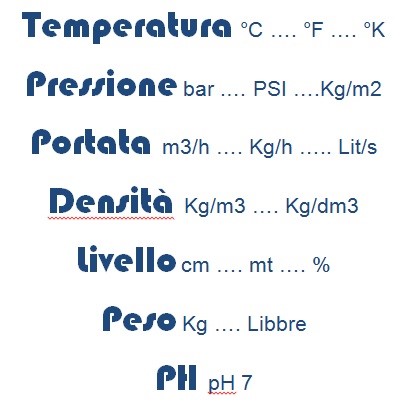

Le variabili principali che occorre controllare sono:

GLI STRUMENTI PRINCIPALI

I Loop di regolazione comprendono diversi componenti, ciascuno con la propria funzione specifica. Più strumenti che interagiscono formano catene di regolazione, ciascuna con la propria funzione specifica.

A scopo puramente indicativo, fra gli strumenti principali troviamo:

- Controllori (Regolatori)

- Trasmettitori (Strumenti di misura)

- Attuatori (Organi finali di controllo)

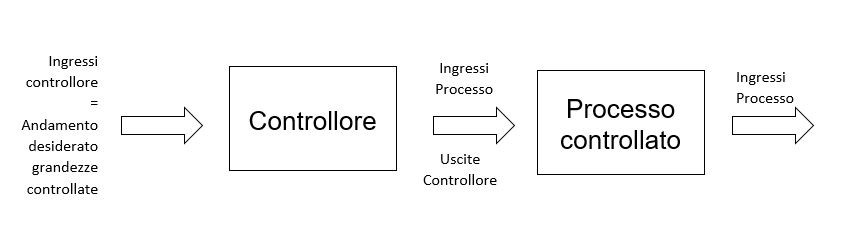

Il Controllore

Il controllore o regolatore determina l’andamento delle variabili di controllo. Per agire in maniera opportuna sul processo, il controllore deve avere delle informazioni sul segnale di riferimento. Quando esercita la sua azione di controllo, il controllore ha l’obiettivo di garantire che l’andamento della variabile controllata non si discosti troppo dall’andamento del segnale di riferimento stesso.

Il controllore si dice “ad anello aperto” (in inglese feedforward) quando possiede informazioni solo relative al segnale di riferimento o eventualmente anche sul disturbo.

Si dice “ad anello chiuso” o in retroazione (in inglese feedback) se il controllore possiede informazioni sulla variabile controllata (o eventualmente su variabili dipendenti da quella controllata).

Nel caso l’informazione sia parziale, si ricorre ad un osservatore dello stato che produce una stima delle variabili controllate istante per istante.

Il Trasmettitore

Il trasmettitore è uno strumento installato sull’impianto (in campo).

È dotato di un sensore che è in contatto fisico col processo e del quale misura il valore istantaneo della grandezza interessata.

Ad esempio può essere una termocoppia per la misura della temperatura, oppure un sensore piezoresistivo per la misura della pressione. I parametri da misurare possono essere molteplici, a seconda delle necessità di processo.

I più comuni sono i Trasmettitori di Temperatura, Pressione, Portata, Livello ecc.

Il segnale che questi sensori misurano viene trasdotto, all’interno del trasmettitore, in maniera proporzionale in un altro segnale standardizzato che viene trasmesso alla sala di controllo verso il proprio strumento regolatore.

Il segnale trasmesso è generalmente una corrente elettrica continua compresa tra 4 e 20 mA, oppure tramite protocolli digitali opportuni (HART, Profibus, Foundation FIeldbus).

I trasmettitori hanno un proprio campo di misura, ed il valore del segnale trasmesso è proporzionale al valore misurato.

L’Attuatore

La valvola di regolazione – la cui apertura influisce sulla portata del fluido e indirettamente sul valore della grandezza misurata – costituisce un tipico organo finale di regolazione. In questo modo, il valore della grandezza misurata è costretto ad avvicinarsi a quello fissato dal controllore (set point).

La valvola di regolazione presenta un corpo inserito nel fluido di processo. All’interno del corpo si trova un otturatore che si muove all’interno di una sede. Lo spostamento dell’otturatore varia l’area di passaggio del fluido e quindi la sua portata.

Lo stelo è collegato meccanicamente all’esterno, e tramite tenuta stagna, al servomotore associato ad una membrana di materiale opportuno, sulla quale è applicata la pressione di comando.

La membrana è contrastata da una molla che dà il rapporto di proporzionalità tra la posizione dello stelo e il valore di segnale di comando.

Le valvole possono essere: Normalmente Chiuse (NC) e Normalmente Aperte (NO). La parola “normalmente” indica che non è presente aria di comando sulla membrana.

In questo modo, le valvole NC aprono quando arriva l’aria di comando sulla membrana; mentre le valvole NO chiudono quando ricevono l’aria di comando sulla membrana.

Così ad esempio, una valvola con funzione aria-apre sarà tutta chiusa con un segnale 4 mA, mentre con segnale 20 mA si avrà una valvola tutta aperta.

Per valori intermedi si avranno posizioni intermedie proporzionali (ad esempio, con 12 mA avremo una corsa al 50%).

Per inviare la pressione di comando al servomotore pneumatico, viene usato un dispositivo elettro-pneumatico chiamato posizionatore e montato sulla valvola stessa.

Il segnale di comando entra nel posizionatore, e da questi fuoriesce l’aria per comandare la valvola. Il posizionatore è collegato meccanicamente allo stelo per misurarne la posizione ed obbligarlo ad assumere il valore fissato dal segnale di comando.

Le valvole di regolazione di solito presentano due vie (una d’ingresso e l’altra di uscita). Tuttavia, sono presenti anche altri modelli, come quelli dotati di tre vie (una di uscita e due d’ingresso).

Queste vengono impiegate per la miscelazione continua di due fluidi, proprio come avviene per il funzionamento dei miscelatori nei bagni domestici.

SICUREZZA DELL’IMPIANTO

La Sicurezza dell’Impianto richiede che siano adottate tutte le possibili precauzioni per prevenire eventi accidentali che possono arrecare danno al personale dell’impianto.

È molto frequente che gli impianti di processo siano caratterizzati da aree con presenza di sostanze infiammabili ed esplosive, che possono causare incidenti rilevanti.

Con l’avvento della tecnologia, e con la definizione di metodi di costruzione degli strumenti elettrici idonei a lavorare in aree classificate, si è diffusa la strumentazione elettronica, da prima analogica, e poi sempre più digitale. Questo ha consentito di poter esercire impianti anche molto complessi, con un elevato grado di sicurezza per gli operatori in campo e in sala controllo, e per la popolazione dell’area circostante. Si sono poi aggiunti nel tempo nuovi vincoli di legge legati all’impatto sull’ambiente, come ad esempio emissioni – siano esse liquide o gassose – scarti di produzione (reflui), e per finire l’inquinamento acustico.

Questo ha consentito di poter esercire impianti anche molto complessi, con un elevato grado di sicurezza per gli operatori in campo e in sala controllo, e per la popolazione dell’area circostante.

Si sono poi aggiunti nel tempo nuovi vincoli di legge legati all’impatto sull’ambiente, come ad esempio emissioni, siano esse liquide o gassose, scarti di produzione (reflui), e per finire l’inquinamento acustico.

Oltre la Prevenzione da incidenti rilevanti sopra descritti, vi è poi la prevenzione da incidenti di altro tipo (es. superfici scivolose o particolarmente calde).

Sicurezza del prodotto, partendo dalla sua creazione sino ad un processo di smaltimento sicuro.

Igiene industriale, ovvero la prevenzione di fenomeni che possono arrecare danno all’uomo nel tempo.

Tutela dell’ambiente, ovvero salvaguardia del suolo, delle acque, dell’aria ecc..

Utilizzo appropriato di segnaletica opportuna in prossimità delle fonti di rischio.

Nicola Sodo