Raccordi a Compressione per Strumentazione

Tecnologie disponibili e Caratteristiche principali

Nel mondo della strumentazione, vi sono molti argomenti di discussione.

Uno degli argomenti spesso trattati, è quello dei raccordi utilizzati in abbinamento alla strumentazione sopra menzionata.

In particolare è utile conoscere le principali tipologie disponibili, e le relative caratteristiche, per effettuare la giusta scelta per l’applicazione richiesta, garantendo sicurezza oltre che funzionalità.

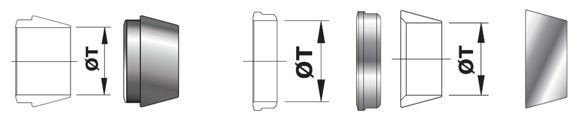

Una delle scelte principali, è quella di stabilire se per l’applicazione richiesta sia preferibile utilizzare un raccordo a ogiva “singola” oppure “doppia”.

Singola Ogiva e Doppia Ogiva

I raccordi a singola e doppia ogiva sono utilizzati sul mercato da oltre 50 anni.

Il design a doppia ogiva si è imposto nell’industria di processo grazie a brevetti e ad una efficace penetrazione del mercato.

Questo benché la singola ogiva offra una maggiore affidabilità di montaggio, ovvero vi sono minori possibilità che l’operatore possa montare il raccordo in modo errato, rispetto alla doppia ogiva.

Tenendo presente questo fatto, alcuni tecnici di impianto, potrebbero preferire un design a singola ogiva per motivi di sicurezza.

Per la maggior parte degli impianti la sicurezza è fondamentale e riveste carattere di priorità assoluta. Molti stabilimenti dispongono ormai di risorse interne ed esterne dedicate alla verifica degli impianti, dei componenti utilizzati e delle logiche di processo che riguardano la sicurezza.

Tali risorse tendono a implementare soluzioni di sicurezza e ad analizzare opportune statistiche per garantire che l’efficacia delle soluzioni adottate, comporti un minor numero di incidenti, e minori tempi di fermo impianto.

I nuovi dipendenti devono spesso seguire un percorso di formazione sulla sicurezza su base mensile, trimestrale o annuale.

Anche semplificando le operazioni di montaggio dei raccordi, si hanno risvolti positivi per la sicurezza.

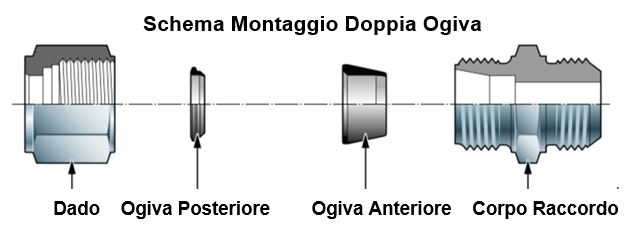

Funzionamento del sistema “doppia ogiva”

I raccordi a doppia ogiva sono composti da quattro parti che devono garantire una tenuta perfetta sia con alte pressioni che in vuoto.

L’ogiva posteriore, guidata dal cono dell’ogiva anteriore, incide il tubo realizzando una robusta presa meccanica.

Il filetto del dado, rivestito in argento, previene le possibilità di grippaggio.

L’ogiva anteriore, compressa verso il cono del raccordo, comprime il tubo, garantendo una tenuta perfetta, a condizione che via sia un inserimento completo del tubo nel corpo del raccordo.

(Vedi illustrazione seguente)

Corrosione

Un elemento da non trascurare è la resistenza alla corrosione.

Se la corrosione non viene affrontata adeguatamente, possono esserci implicazioni economiche significative.

La corrosione delle ogive può causare il malfunzionamento sia delle apparecchiature, che delle ogive stesse.

In altri casi la corrosione può contaminare il prodotto o influire drasticamente sull’efficienza con cui viene prodotto.

Infine, i costi di manutenzione aumentano quando la corrosione non è sotto controllo.

Come gestire la Corrosione nei raccordi

Il bordo anteriore dell’ogiva deve essere temprato; ci sono diversi processi adottati dai produttori per raggiungere questo obiettivo, rendendo le ghiere più resistenti alla corrosione.

Esistono due tipi di corrosione di cui tenere conto: dal processo, ed esterna.

La corrosione dal processo influenza ciò che sta realmente attraversando la tubazione.

La corrosione esterna, invece, riflette l’ambiente esterno che circonda il processo.

Se uno di questi tipi di corrosione viene ignorato, il processo può avere problemi che portano a malfunzionamenti del sistema.

Lubrificazione

In entrambi i raccordi a ogiva singola e doppia, è necessario lubrificare le filettature interne del dado per evitare il grippaggio (a causa del design in acciaio inossidabile).

I raccordi per tubo a singola ogiva, più spesso dei raccordi a doppia ogiva, sono lubrificati con un rivestimento di Disolfuro di Molibdeno noto anche come “Moly”.

Questa lubrificazione è considerata come superiore alle altre, grazie alle sue proprietà in condizioni di alta temperatura, vuoto e ambienti corrosivi.

Questo processo di lubrifica consente inoltre un maggior numero di operazioni senza aumentare la coppia del raccordo.

Nei raccordi a doppia ogiva si utilizza più spesso un diverso tipo di lubrificazione. Dalla maggior parte dei marchi leader nella produzione di raccordi a doppia ogiva è utilizzata la placcatura d’argento.

Tracciabilità dei materiali

La tracciabilità dei materiali è un elemento fondamentale da considerare ogni volta che i raccordi sono introdotti nell’impianto.

Che si tratti di una raffineria, di un impianto chimico, petrolchimico, off-shore o energetico, la sicurezza è prioritaria soprattutto su impianti a rischio elevato.

Chiunque abbia esperienza nell’utilizzo di strumentazione in una raffineria o in una centrale nucleare comprende che tutti questi ambienti richiedono documentazione tracciabile.

La tracciabilità dei materiali è della massima importanza, ed è per questo che si rende necessario documentare la provenienza dei materiali, sempre richiesta dall’industria di processo.

In conclusione, quando si tratta di raccordi per strumentazione, è necessario che il responsabile di stabilimento valuti le opzioni disponibili prima di prendere una decisione sulla direzione da prendere.

Queste decisioni devono essere influenzate innanzitutto dal punto di vista della sicurezza.

Successivamente, si dovrebbe considerare il design, la resistenza alla corrosione e le caratteristiche di lubrificazione dei raccordi prima di decidere definitivamente.

Lorenzo Sodo

(*) Tratto da: Processing Magazine G. Neneman