PST – Partial Stroke Test (Emergency Shut Down): procedure e vantaggi

- Sistemi Arresto di Emergenza

- Sistemi ESD, PLC, DCS, BMS

- Shut Down ValveFST – Full

- Stroke TestBenefici del PST

- Configurazione Rampa PST

- Manutenzione Predittiva

- Architetture del PST

- Monitoraggio SOV

Uno degli aspetti fondamentali che caratterizzano i processi industriali è la loro sicurezza operativa, soprattutto negli anni più recenti, in cui è richiesto un livello di automazione sempre più avanzato. Questo vuol dire che molte azioni, precedentemente decise dall’uomo, sono ora demandate ad apparecchiature e sistemi automatizzati.

Prima di addentrarci nella funzione del Partial Stroke Test, oggetto del presente articolo, è bene dare uno sguardo ai Sistemi di Arresto di Emergenza, altrimenti noti come Emergency Shut Down.

x

ESD – EMERGENCY SHUT DOWN (Sistema di Arresto di Emergenza)

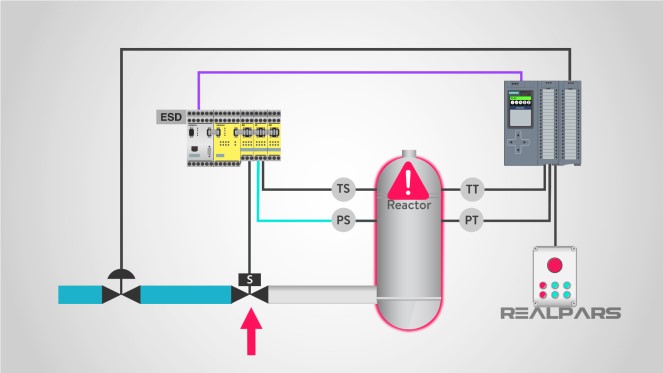

Nel campo del settore del controllo di processo industriale, l’automazione richiede sempre più frequentemente la disponibilità di sistemi automatici in grado di gestire arresti di emergenza, detti anche sistemi ESD.

Un sistema di Emergency Shut Down, nello specifico, è un sistema di sicurezza progettato per arrestare rapidamente e in modo sicuro le operazioni di un impianto o di un processo industriale in caso di emergenza. Questo tipo di sistema è cruciale per prevenire incidenti gravi, danni alle apparecchiature e per tutelare la sicurezza degli operatori e dell’ambiente circostante.

Questi sistemi di controllo ESD sono basati su:

- PLC (Programmable Logic Controller o Controllori Logici Programmabili): si tratta di computer per l’industria volti alla gestione o al controllo dei processi industriali.

- DCS (Distributed Control System o Sistema di Controllo Distribuito): sistema di controllo costituito da diversi sottosistemi – includono quello di acquisizione e di elaborazione dei dati – che consentono di scambiare in modo autonomo informazioni con il campo in architettura distribuita (non centralizzata).

- BMS (Burner Management System): sistema basato su PL

C impiegato per la gestione dei bruciatori, così come per regolare le fasi di avviamento, pulizia, marcia produttiva e shutdown.

SHUT DOWN VALVE (SDV) o VALVOLE DI INTERCETTAZIONE

Per realizzare sistemi ESD, oltre ai sistemi menzionati, sono necessari componenti come le valvole di intercettazione on-off, altrimenti definite come Shut Down Valve (SDV), oppure Emergency Shut Down Valve (ESV).

VALVOLA DI INTERCETTAZIONE: COS’È E A COSA SERVE

Cos’è una valvola di intercettazione (o di Shut Down)? Si tratta di una valvola progettata per arrestare il flusso di un fluido pericoloso, allorché si verifica un evento critico, garantendo protezione da possibili danni a persone, attrezzature o ambiente. Queste valvole, infatti, svolgono un ruolo cruciale in molti settori industriali e applicazioni, essendo un componente fondamentale soprattutto nei sistemi di Emergency Shut Down: esse agiscono in modo rapido interrompendo o limitando il flusso di fluidi o gas quando è necessario bloccare il processo o isolare una parte del sistema.

VALVOLA DI INTERCETTAZIONE: FUNZIONAMENTO

Ma qual è il funzionamento di una valvola di intercettazione, nello specifico? Le valvole di intercettazione sono costituite da diverse parti principali, tra cui un corpo, un otturatore (spesso chiamato “disco” o “tappo”), un’asta di azionamento e un meccanismo di tenuta. Il corpo della valvola è deputato al passaggio del fluido o del gas, mentre l’otturatore è responsabile di chiuderlo o aprirlo. Le valvole di intercettazione possono essere azionate manualmente, elettricamente o pneumaticamente, a seconda dell’applicazione. Quando la valvola è aperta, l’otturatore si solleva o si sposta lateralmente, consentendo al fluido di passare liberamente. Quando la valvola è chiusa, l’otturatore sigilla l’accesso, bloccando il flusso.

Le valvole di intercettazione vengono attivate in seguito all’individuazione di anomalie o emergenze da parte del sistema ESD: questo può avvenire attraverso sia sensori che strumenti che monitorano le condizioni dell’impianto e le variabili di processo (come la pressione e la temperatura) e rilevano la presenza di gas tossici o infiammabili, oppure altre situazioni pericolose.

In sintesi, le valvole di intercettazione svolgono un ruolo fondamentale nel controllo all’interno di sistemi industriali e di processo. La loro capacità di aprire e chiudere il passaggio a gas o fluidi in modo controllato le rende fondamentali per garantire la sicurezza, la regolazione e la manutenzione degli impianti industriali.

VALVOLE DI INTERCETTAZIONE: COME GARANTIRE IL LORO CORRETTO FUNZIONAMENTO?

Norme, procedure e know-how consentono oggi di identificare le apparecchiature critiche durante un’emergenza, al fine di aumentarne l’affidabilità. Ma come possiamo essere sicuri che le valvole di Shut Down funzioneranno quando richiesto?

Queste valvole possono rimanere inattive, ovvero senza alcun movimento meccanico, per lunghi periodi prima che sia richiesto il loro intervento. Inoltre va considerato che sono generalmente installate in ambienti gravosi e corrosivi, e pertanto soggette ad un decadimento delle loro prestazioni che non garantisce il funzionamento in caso di necessità.

Appare evidente che queste valvole abbiano la tendenza a rimanere bloccate nel momento in cui devono assolutamente intervenire per mettere in sicurezza l’impianto.

Per questo motivo, una buona norma è quella di testare le valvole in questione periodicamente, per verificare il loro corretto funzionamento.

Ma nella realtà è possibile farlo solo quando il processo produttivo viene interrotto, ovvero durante le fermate previste per manutenzione, nuove installazioni e migliorie del processo.

In queste occasioni le valvole vengono attivate per testare il loro funzionamento, e in particolare, vengono verificati i seguenti aspetti:

• Possibile blocco dello stelo

• Perdita di alimentazione dell’aria all’attuatore

• Tenute

• Integrità del gruppo valvola/attuatore

• Integrità del segnale sul pannello di controllo

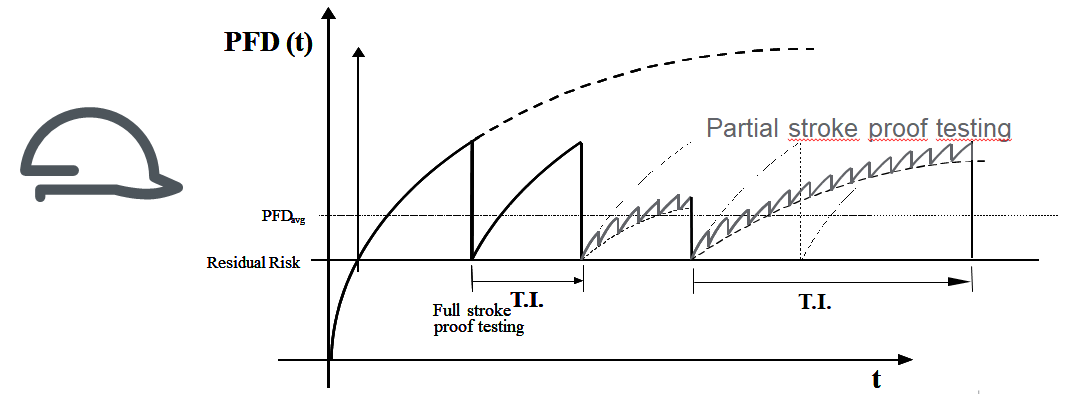

Questo tipo di test è noto come Full Stroke Test (FST).

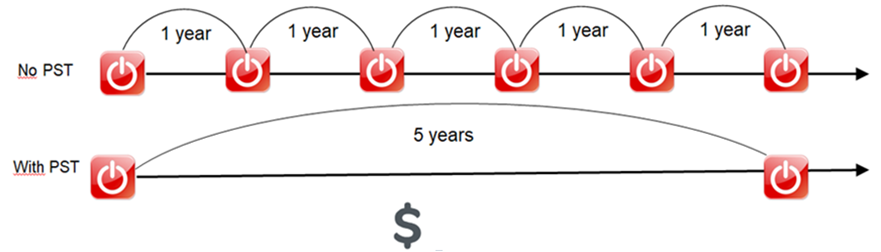

Sappiamo che un impianto di processo non può essere arrestato frequentemente per motivi di produttività e redditività, e talvolta i test necessari richiedono settimane o addirittura mesi per essere eseguiti.

In caso di dubbi sul funzionamento della valvola, e disponendo di un bypass, si simula un arresto di emergenza per poi eseguire il Full Stroke Test (FST).

In ogni caso i costi sono elevati perché sono richieste attrezzature aggiuntive – come valvole di blocco manuali, bypass delle tubazioni, elettrovalvole – oltre che personale tecnico adeguato.

PARTIAL STROKE TESTING

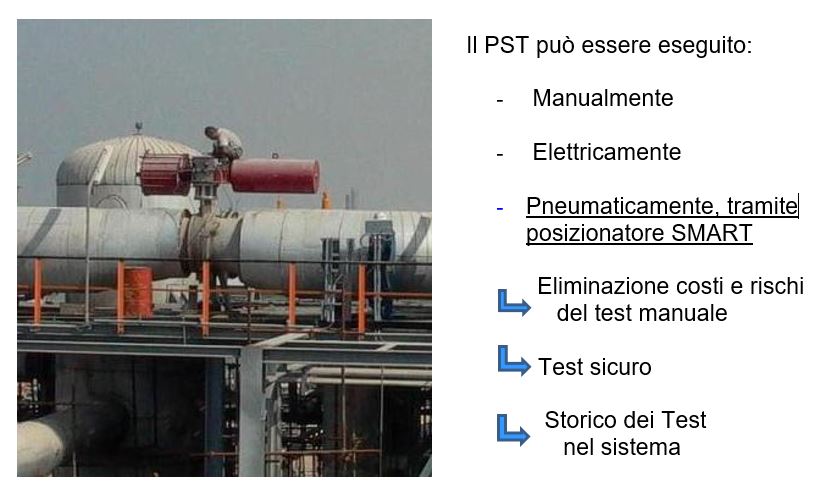

La soluzione più semplice, affidabile e meno costosa per il controllo delle valvole è quella di adottare il Partial Stroke Test (PST).

Vediamo brevemente come funziona il Partial Stroke Test.

Il PST mira a simulare parzialmente l’azione di apertura o chiusura di una valvola critica, invece di attivarla completamente. Questo per evitare che venga del tutto aperta o chiusa durante il test, con il rischio di interrompere il processo produttivo o influire sulla sicurezza.

Durante il test, il segnale di comando chiede alla valvola di chiudersi parzialmente o, viceversa, di aprirsi parzialmente. Questo movimento parziale è controllato con precisione per mezzo di un posizionatore; si tratta di uno strumento cruciale per il PST, in quanto, collegato alle valvole di intercettazione, è deputato a regolare in modo preciso il loro funzionamento e la loro apertura allo scopo di ridurre il flusso di materiale senza bloccarlo completamente, oltre a evitare bruschi cambiamenti di pressione, potenzialmente dannosi per impianti e processi.

Nel corso del test, vengono poi monitorati vari parametri, come la pressione, la temperatura o la portata del fluido che attraversa la valvola. L’obiettivo è verificare che la valvola risponda correttamente al comando di movimento parziale e che non ci siano segni di malfunzionamento. I risultati del PST vengono registrati e analizzati: se la valvola supera con successo il test parziale, si presume che sia in buono stato di funzionamento e pronta a essere attivata completamente in caso di emergenza o di necessità.

Il PST è un importante strumento di manutenzione preventiva per garantire la sicurezza e la continuità delle operazioni in settori industriali critici, e la sua esecuzione periodica consente di individuare potenziali problemi nelle valvole, risolvendoli prima che possano causare guasti o incidenti gravi. Ad esempio, è possibile verificare se la valvola è bloccata, se l’attuatore pneumatico è correttamente pressurizzato e controllare il tempo di risposta. Il tutto senza bisogno di ispezioni in loco.

Il PST garantisce la Sicurezza Funzionale secondo IEC 61508/IEC 61511.

Il posizionatore deve essere adatto per utilizzo con sistemi e strumentazione di sicurezza, in accordo a IEC 61511-1, ed essere conforme a SIL 2.

Il PST aumenta la disponibilità riducendo il fattore PFD (Probability of Failure on Demand).

La funzione di diagnostica della valvola, fornita dal PST, deve essere effettuata periodicamente per accertarne la funzionalità.

Il PST è in grado di rilevare circa il 70% dei problemi che statisticamente si verificano più frequentemente sulle valvole.

PST: VANTAGGI E BENEFICI

Quali sono nel concreto i vantaggi del Partial Stroke Test?

- Riduce la frequenza di fermo impianto garantendo il massimo tempo di attività.

- Aumenta la sicurezza dell’impianto riducendo il PFD (Probability of Failure on Demand).

Ma per quale percentuale della corsa totale è possibile chiudere la valvola? Questo dipende dal processo e comunque non deve interferire con il normale lavoro dell’impianto, o causare oscillazioni sul processo.

In molti casi, il 15% di variazioni sull’apertura della valvola consente di identificare potenziali problemi. Il PST automatico, a costi ragionevoli, si è reso disponibile solo dopo lo sviluppo di posizionatori intelligenti da applicare alla valvola, in grado di fornire molteplici parametri che, se monitorati e configurati, generano un’ampia varietà di diagnostica.

POSIZIONATORI FOXBORO PER PST

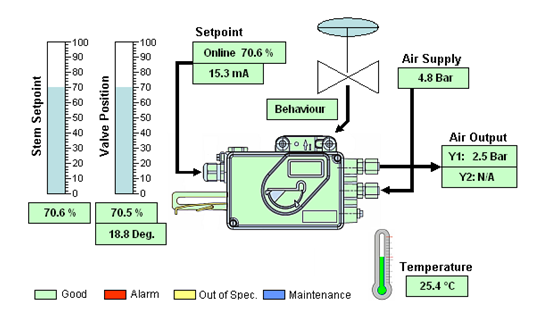

Lo strumento di riferimento, considerato nel presente articolo, fa parte della famiglia di posizionatori SMART di FOXBORO ECKARDT (by Schneider-Electric) e ha le seguenti caratteristiche funzionali:

- Attivazione PST:

- Manualmente sullo strumento (LCD + pulsanti)

- Automatica a intervalli programmati

- Tramite un ingresso binario separato per SIS (Logic Solver)

- Locale tramite Local Control Panel (LCP960)

- Configurazione PST:

- Intervallo test

- Modifica set-point

- Tempo di attesa massimo

- Pressione minima

- Test dello stato tramite comunicazione, LCD e uscita binaria

- Manutenzione predittiva mediante pressione minima di apertura

- Tendenza, ridando pressione alla valvola

- Valve Signatur

- Stampa report PST

- PST non andato a buon fine

- PST per attuatore a semplice o doppio effetto

- PST via HART/Profibus PA e Foundation Fieldbus

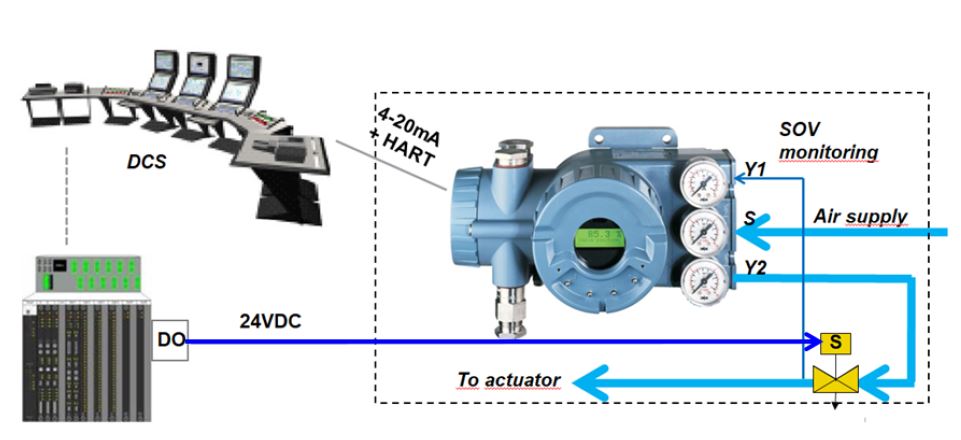

- Monitoraggio attivo di SOV (rilevamento dip)

- Capacità di trigger (monitoraggio del FST in caso di chiusura)

- Feedback PST su HART usando variabili cicliche

I POSIZIONATORI SRD991 E SRD960

I posizionatori Schneider-Electric proposti da Selemark, fornendo manutenzione predittiva e diagnostica avanzata, garantiscono tutte le funzionalità utili per il PST, inclusa la parametrizzazione e la diagnostica premium. Poiché il posizionatore è stato modificato pneumaticamente per essere Fail Open, la valvola rimarrà aperta anche in caso di guasto elettronico.

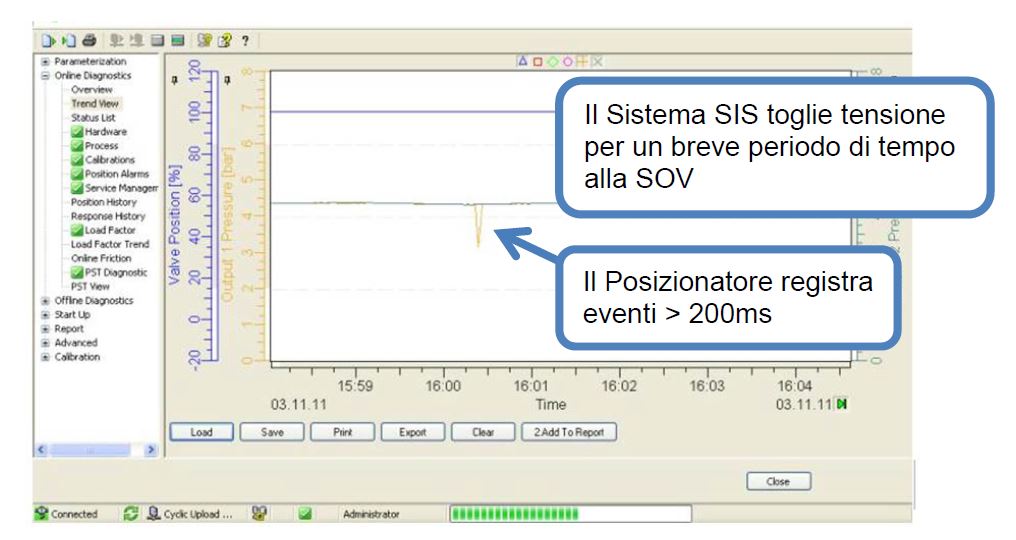

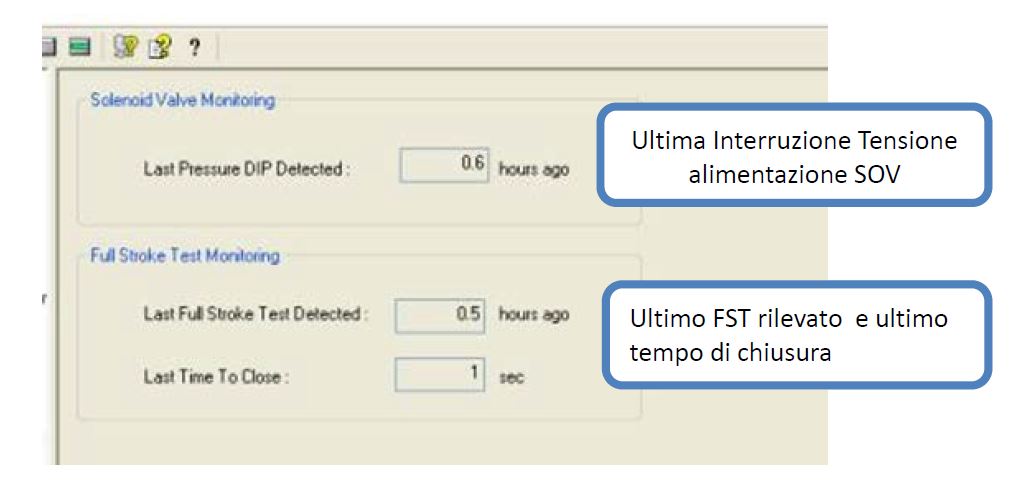

In merito al monitoraggio SOV, il posizionatore misurerà la pressione tra l’elettrovalvola e l’attuatore; perciò, tramite un rapido test della SOV il posizionatore è capace di rilevare la variazione di pressione. Ogni calo di pressione superiore a 200 ms nella SOV è rilevabile dal posizionatore che reinizializza un timer. La conferma che l’elettrovalvola sta funzionando arriva dal rilevamento di un picco minimo di pressione (mantenendo la valvola nella posizione originale).

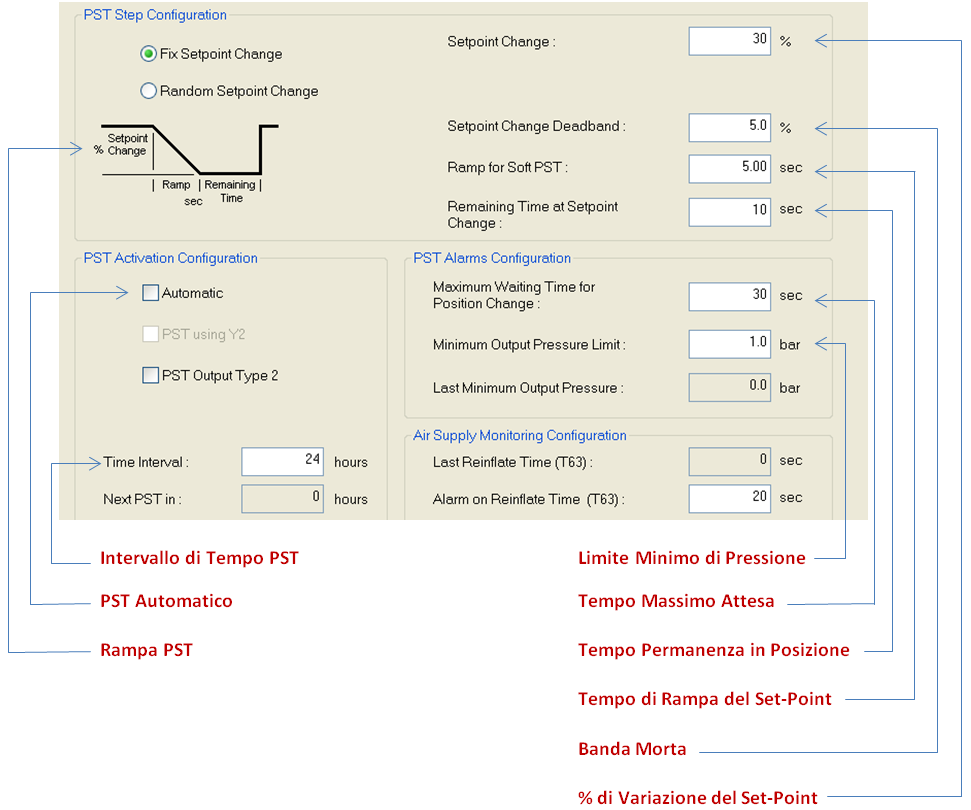

CONFIGURAZIONE RAMPA PST

X

La configurazione dei parametri principali inizia con la definizione dei parametri della Rampa PST, in alto a sinistra nella pagina di configurazione del SW, sopra esposta.

Potremo poi definire un Intervallo di Tempo PST ovvero il tempo che trascorrerà fra un PST e l’altro, sempre che si sia scelta la funzione di PST Automatico.

Nella sezione di destra, invece, specificheremo i parametri operativi:

- % di Variazione Set-Point, ovvero la chiusura massima ammessa della valvola, che non causi anomalie o pendolazioni del sistema;

- Definita la Banda Morta, fissiamo un Tempo di Rampa del Set-Point e passiamo poi al Tempo di Permanenza in Posizione.

- Sarà altresì utile definire un Tempo Massimo di Attesa, trascorso il quale, se nulla accade, viene segnalata un’anomalia.

- Infine, il Limite Minimo di Pressione sotto il quale il sistema non deve scendere per non compromettere il funzionamento del sistema.

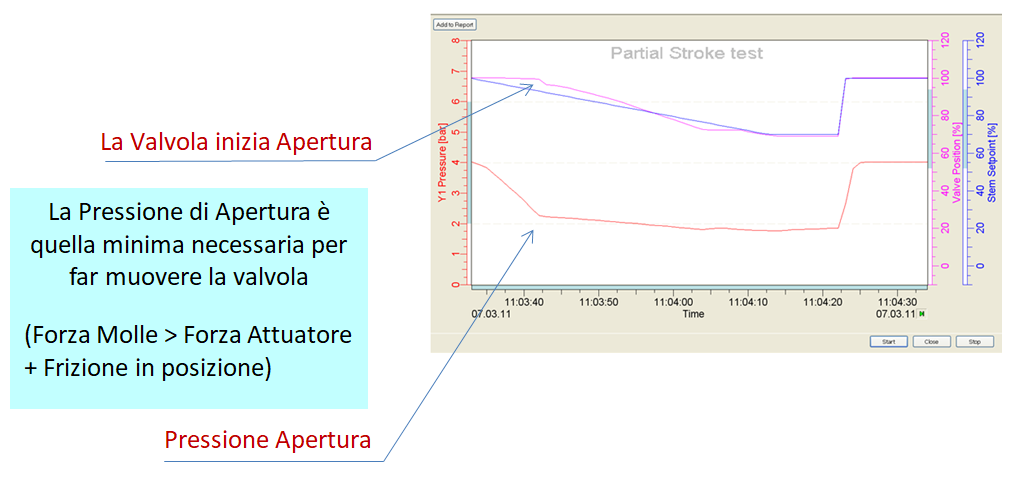

MANUTENZIONE PREDITTIVA: MONITORAGGIO DELLA PRESSIONE DI APERTURA

X

Il PST è un metodo in cui la valvola ESD viene in genere spostata del 10-20% e riportata alla sua posizione originale in un breve periodo di tempo.

OVERVIEW – DIAGNOSTICA SOTTO CONTROLLO

X

X

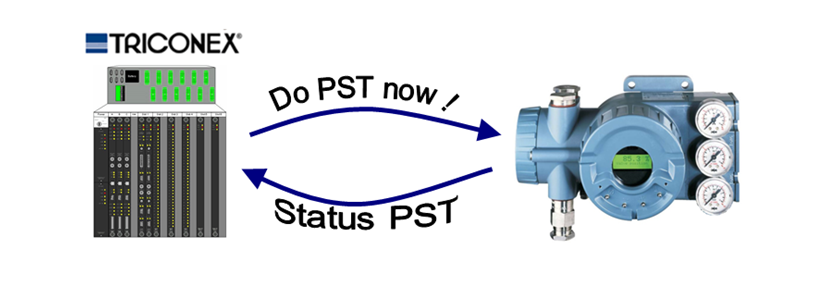

IN QUANTI MODI POSSIAMO EFFETTUARE IL PST?

X

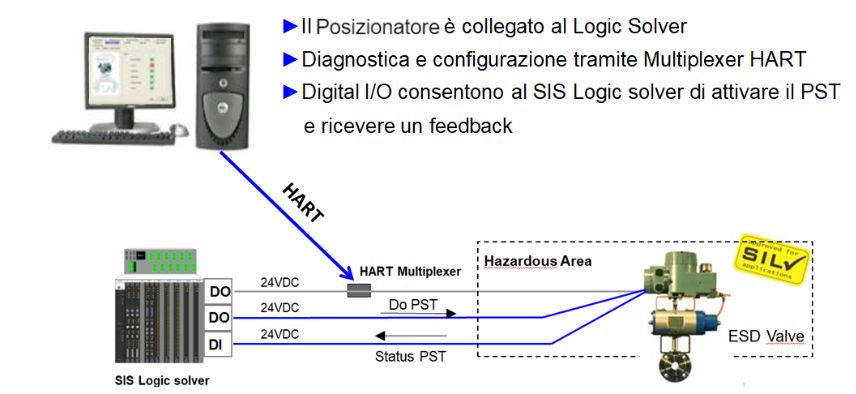

PARTIAL STROKE TEST CON SRD960 e SRD991

(PST attivato da Logic Solver)

● Comunicazione diretta fra SRD960/SRD991 e Logic solver

● Binary Input 1 riceve il comando “do PST”

● Binary Input 2 invia a Logic Solver lo “Status del PST”

●

ARCHITETTURE DEL SISTEMA PST

●

Posizionatore per PST & Shutdown

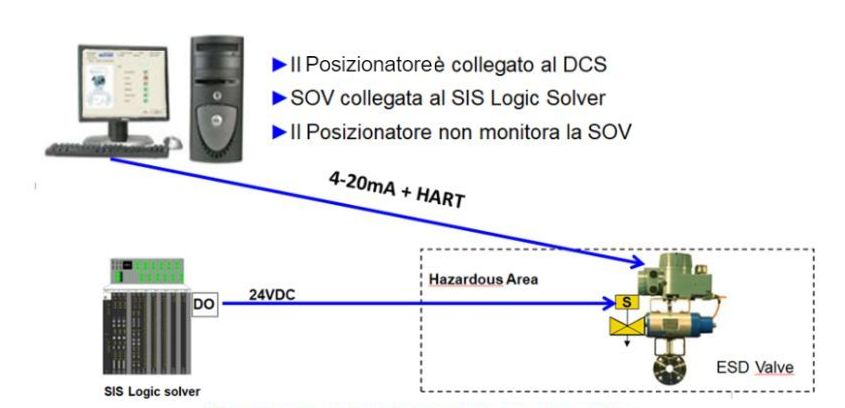

●

Posizionatore solo per PST

ARCHITETTURE DEL SISTEMA PST

x

Eliminazione delle Chiusure Valvole Accidentali

Utilizzando un amplificatore pneumatico speciale il posizionatore invia piena pressione all’attuatore, anche se non è alimentato.

●

Posizionatore per PST, Fail in place e SOV Monitoring

●

COME FUNZIONA IL MONITORAGGIO DELLA SOV

●

CONCLUSIONI

In tutte le attività, la sicurezza è un punto fondamentale da considerare.

Lo stesso vale nell’ambito dei processi industriali, principalmente quando l’automazione dei processi viene sempre più applicata nelle industrie, il che significa che molte decisioni e azioni, precedentemente prese dagli umani, sono ora assegnate ad apparecchiature e sistemi automatizzati.

Come possiamo essere sicuri che i sistemi di sicurezza funzioneranno all’occorrenza?

Possiamo fidarci delle attrezzature di emergenza durante un evento imprevisto?

Norme, procedure, informazioni e know-how sono stati generati nel tempo, consentendo di identificare le apparecchiature critiche durante un’emergenza, ed aumentarne l’affidabilità da cui dipendiamo.

La manutenzione è un elemento fondamentale delle industrie, al fine di poter proseguire la produzione, ed è per questo che gli impianti sono tanto più produttivi quanto più sono manutenuti.

Non sempre in manutenzione tutti i fattori sono perfettamente controllabili, e pertanto è necessario attivare un insieme di attività che spesso non sono ripetibili, e talvolta si presentano diverse da come ci si aspettava, compromettendo la continuità di produzione, il mantenimento della qualità del prodotto e delle condizioni di sicurezza per chi opera in azienda.

Allora, se attività così importanti sono gestite in modo empirico ed occasionale, rischieremmo di mettere in crisi l’azienda perché non ha adottato sistemi moderni ed affidabili attraverso una costante attività di monitoraggio e controllo.

Situazione che, nella realtà, si verifica molto più spesso di quello che si possa immaginare.

Nicola Sodo